咨询电话

138-5363-1388联系人:范经理

手 机:13853631388

座 机:0536-6185882

Q Q:2791504040

网 址:www.mayalan8.com

地 址:山东省诸城市和平路8号

Notice: Undefined variable: articles in /www/wwwroot/www.mayalan8.com/cache/template/b7b3/3c1b/421652992f63ccb64d27.html on line 104

协同创新构建绿色多样未来

信息详情

2023年5月23-25日,第十七届中国杭州·纤维素纤维(粘胶)产业链论坛在杭州举行。论坛汇聚了浆泊原料、纤维素纤维、纱线等产业链优质企业,为上下游产业搭建沟通交流的桥梁。本次论坛由浙江华瑞信息资讯股份有限公司主办,赛得利作为协办单位与行业一同探讨当前新的市场形势下,纤维素纤维面临的机遇与挑战,集产业的智慧,携手促进行业可持续发展。

“责任”与“创新”二字始终贯彻在赛得利社会责任之旅中。作为论坛受邀嘉宾,赛得利集团可持续发展副总经理黄文彬在名为“协同创新,构建绿色多样未来”的主旨演讲中,分享在全国气候平均状态随时间的变化严峻形势的当下,赛得利的可持续发展的策略及实践。结合赛得利2030可持续发展愿景,力求探索出绿色、低碳、循环的发展路径。

在“赛得利2030可持续发展愿景”中,赛得利制定了到2030年减少温室气体排放范围1、2、3达到30%、2050年实现范围1、2净零排放的目标,致力于为国家实现“30 60”双碳目标作出贡献,同时应对全球气候平均状态随时间的变化带来的挑战。

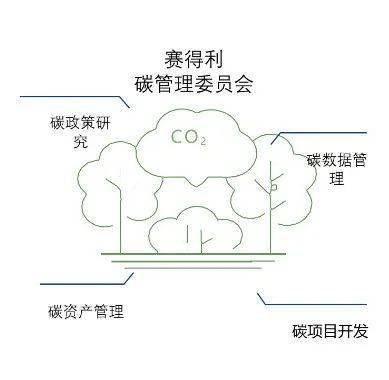

为了完善碳管理机制,赛得利成立了碳管理委员会,推动开展全面的碳减排工作,从碳政策研究、碳数据管理、碳资产管理以及碳项目开发等层面制定短、中、长期碳排放管理体系,并且积极与供应商、下游客户协同打造绿色产业链。

在生产实践中,赛得利制定了管理制度,落实节能改造项目,双管齐下持续提升各工厂的能源使用效率。实施层面,赛得利通过对能源使用进行精细化管理,逐步的提升工厂运营能效,形成“资源综合利用—环境保护—科学管理”的良性循环模式。在可再次生产的能源方面,赛得利一直在积极探索,通过开发多个分布式光伏项目,实现了可再次生产的能源的有效利用。同时,赛得利与原料供应商共同探索原料生产、物流运送过程中的降碳方案。《赛得利2021年可持续发展报告》多个方面数据显示,集团旗下纤维素纤维厂的温室气体排放强度较2020年下降了10.7%。

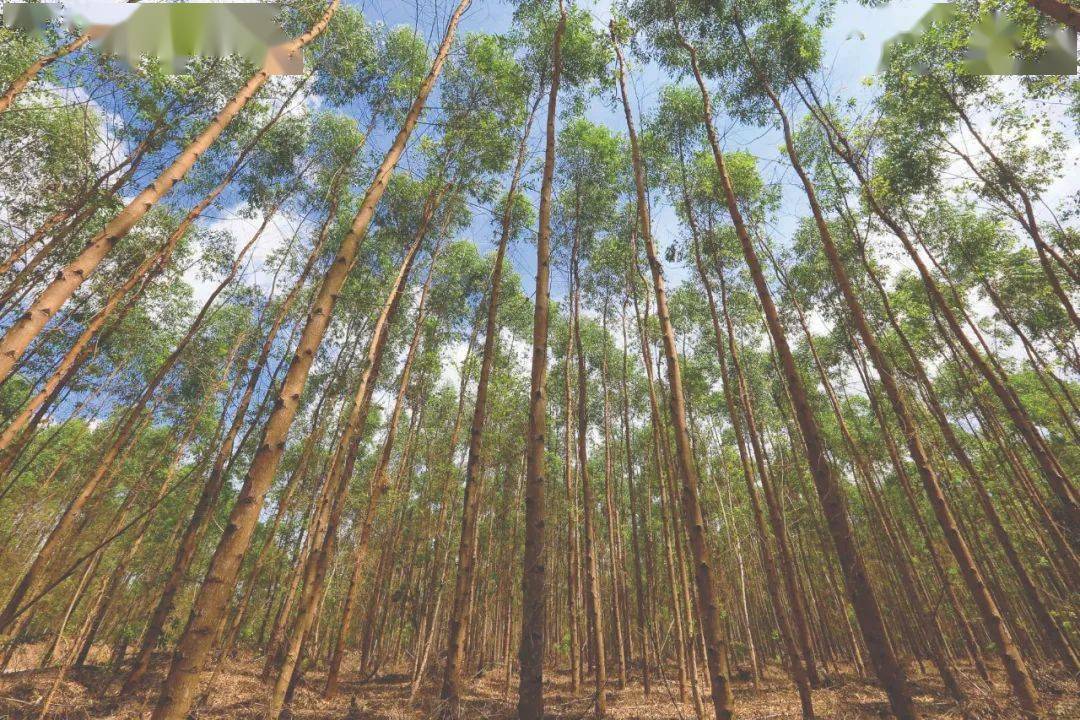

除了生产及产品环节之外,赛得利重视对林地的管理以及对森林的保护和温室气体减排。赛得利在源头端遵循金鹰集团的木浆采购政策,制定严格的供应商管理制度,用风险管控机制来筛查、考核木浆供应商。并且通过林产品产销监管链认证来确保所使用的认证木制品源自于可持续管理的林地。

在“双碳”目标、循环经济等趋势的引领下,低碳发展是纺织行业的必由之路。去年赛得利升级推出了All For Zero零碳系列新产品,包括优可丝®、赛得利莱赛尔和纤生代®三大纤维系列,助力产业绿色发展。

赛得利三款产品通过清洁高效的闭环生产的基本工艺,配合生物质能源、光伏发电等清洁能源的使用,赋予了零碳纤维产品由内而外的低碳属性。三款纤维均已获得碳中和PAS2060核查声明,并开始投放市场,实现赛得利由低碳产品向零碳产品的里程碑式跨越。

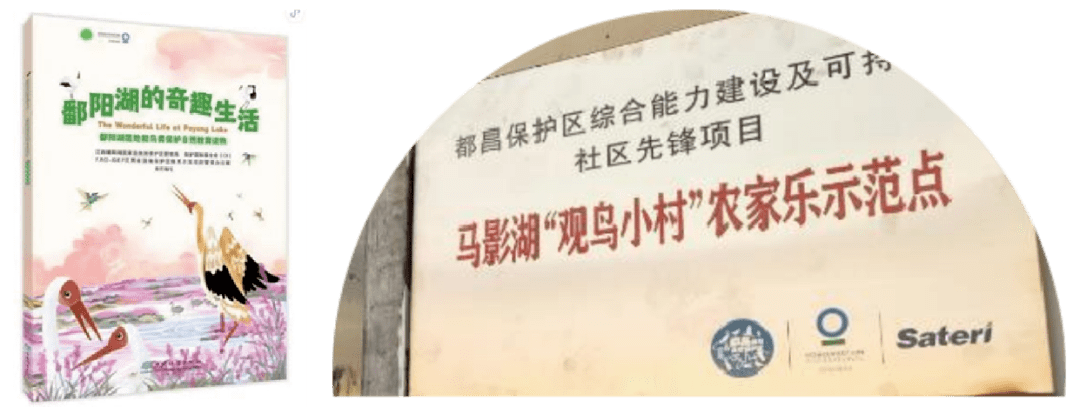

良好的生态环境离不开丰富的生物多样性。连续4年,赛得利与保护国际基金会开展鄱阳湖湿地保护合作,保障并改善中国最大淡水湖鄱阳湖生态系统的健康,为探索生物多样性的保护工作提供了实践和经验支持。

通过以都昌候鸟省级自然保护区作为试点,开展综合保护示范,支持提升自然保护地综合管理能力,促进保护地与周边社区和谐共生,探索生态保护和乡村振兴的良好实践,并且已取得阶段性成果。湿地保护项目目前完成了多个候鸟越冬栖息地、生物多样性保护报告;并为当地自然保护区提供管理设施设备、人员培训等支持;还推出了《鄱阳湖的奇趣生活》等自然教育教材,与各地自然教育学习管理机关、媒体共同展开面向社会公众的湿地科普教育及宣传活动。

赛得利将“绿色工厂”作为自己的标签,旗下的工厂引入国家清洁能源生产标准及EU-BAT(欧盟最佳可行技术)标准,实现二硫化碳全硫回收率98%,并且符合ZDHC MMCF废水指南排放要求,正在努力实现一个闭环生产的工艺流程,以减少对环境的影响。

在循环再生方面,黄文彬介绍到“纤生代®纤维在价值链创新和多方协作推动循环经济的背景下应运而生,我们的开发团队通过不断尝试,打破原有技术壁垒,成功实现循环再生纤维素纤维的商业化生产。2022年,我们循环再生纤维取得了重要突破,纤生代®纤维的循环再生原料含量达到50%,提前实现该项的2023年目标。”

当前位置:

当前位置:

咨询电话:138-5363-1388

咨询电话:138-5363-1388

发布时间:2024-03-11 03:59:46

发布时间:2024-03-11 03:59:46 1

1

首页

首页

产品

产品

电话

电话